自動旋盤とは?

自動旋盤とは、自動盤とも呼ばれ、長い棒材から金太郎あめのように同じ部品を連続して加工できる旋盤のことを言います。

自動旋盤では、棒材(例えば2mや3mのもの)を供給し、部品を1個切削するごとに切り落とし、棒をつかみ変えて、同じ部品を棒材から次々と切り出して行くことで連続切削を行います。

また、自動旋盤には、複合自動旋盤と呼ばれるものがあり、ここでは、複合自動旋盤でできる加工について説明します。

複合自動旋盤は、旋盤加工に加え、フライス加工も施すことができる機械です。

具体的にどのような加工ができるのかを以下で事例とともに紹介しています。

========================================

当社が皆様の旋盤加工品の調達に関する課題を解決します!

☆ コストダウンを実現した課題解決事例はこちら ☆

========================================

CNC自動旋盤とは?

回転する加工物を切削刃具で削り出す旋盤加工機械に、コンピュータによる自動制御機能を加えたもの自動旋盤を、CNC自動旋盤と呼びます。

CNC自動旋盤の他、コンピュータ制御を行う旋盤にNC旋盤があります。どちらもコンピュータ制御技術を搭載した装置ですが、CNC自動旋盤はNC旋盤よりも高度なコンピュータ制御技術を使用しており、より複雑な加工操作が可能になると同時に自動的に材料を投入し加工開始から加工終了まで完全に自動化することができます。

>>技術コラム:CNC自動旋盤とは? NC旋盤との違いも解説

自動旋盤でできる加工

自動旋盤(自動盤)でできる加工について解説いたします。

◆穴あけ加工

穴あけ加工には、クロス穴加工とドリル加工があります。

クロス穴加工

クロス穴開け加工とは、ドリルで素材に穴をあける穴あけ加工の一つで、直角に交差する穴あけ加工のことです。工作物に穴を開ける場合はドリルをボール盤につけて行う手法が一般的ですが、近年はマシニングセンタでの加工も多くなっています。加工精度が高く、形状の自由度も高いことが特長です。しかし、加工に時間がかかってしまうことがデメリットと言えます。

クロス穴加工の事例

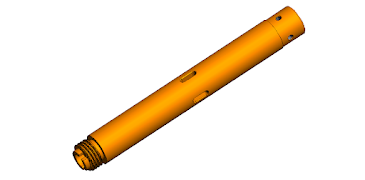

こちらは、エンジン出力調整用スロットルブッシュの加工事例です。材質は、SUM23で、旋盤加工、クロス穴加工により製作を行ないました。こちらの製品における加工のポイントは、クロス穴のバリを除去している点と、肉薄形状の加工を行なっている点です。

ドリル加工

ドリル加工は、固定した加工物に回転する工具をあてることで穴をあける加工方法です。工具にはドリルやリーマを使用し、用途に合わせての大小様々な穴を空けることが可能です。基本的な穴あけ加工のほかに、ねじ穴に最適な座ぐり加工や加工精度の高いリーマ加工、めねじを作るためのタップ加工などの種類があります。

ドリル穴あけ加工については以下のコラムでも解説していますのでご確認下さい。

>>技術コラム:自動旋盤加工の種類~穴あけ加工~

ドリル加工の事例

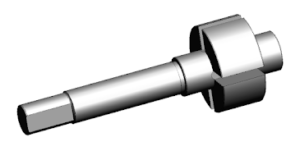

こちらは、電機製造用のケーブルホルダーになります。材質はC1100で、旋盤加工、ドリル加工、ミーリング加工により製作しております。 こちらの製品における加工におけるポイントは、タフピッチ銅で要求された精度を満足している点です。

◆内径加工(中ぐり加工)

内径加工は、穴あけ加工など予め空けておいた穴をさらに大きく広げていくように材料の内側を削っていく加工のことです。穴の大きさを整えたり、内側の表面をきれいに仕上げる際に利用されます。内径加工では、加工する穴の深さに応じて工具を長くする必要がありますが、工具が長くなるほどたわみが発生しやすいため、精度の低下に注意が必要です。さらに、切りくずによるつまりも起こりやすくなるため、切りくずの処理も重要です。

内径加工(中ぐり加工)の事例

2.png)

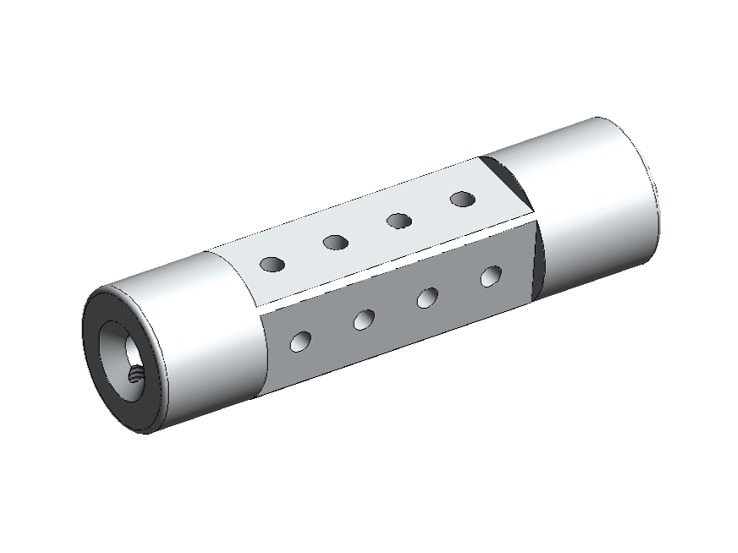

こちらは、カーエアコンコンプレッサの加工事例になります。材質はK-M31で、旋盤加工と内径加工により製作を行ないました。 こちらの製品における加工のポイントは、段付き穴の同軸度とワーク切り離し後に精度加工を行なっている点です。

◆外径加工

径加工は回転している材料の外側から切削工具を当てる方法で、自動旋盤加工の中でも、もっとも多く用いられている加工方法となります。表面をきれいにする仕上げ加工や、加工初期の段階で大まかに狙いの形状に削り取るときに使われます。

外径加工では発生した切りくずが切削工具に絡まってしまう可能性があるため、特に高い精度が求められる仕上げ加工の場合には、切りくずが絡まって精度が悪化することを防ぐために、切削工具の角度を調整することが必要です。

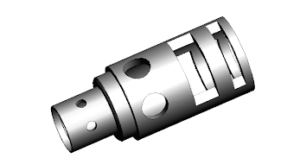

外径加工の事例

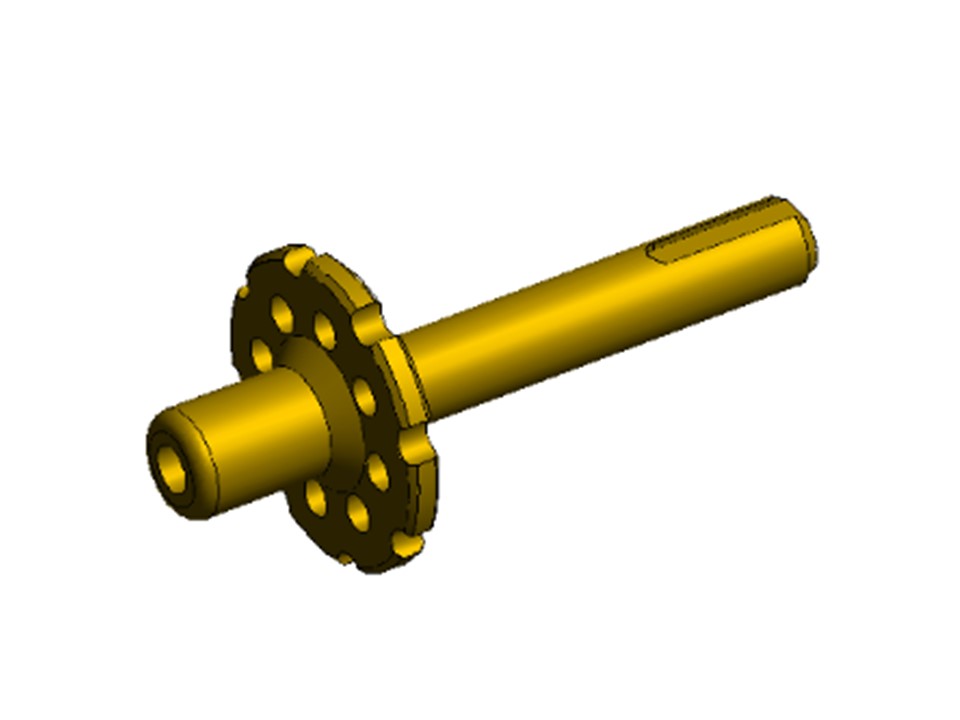

こちらは、液体流量調整用主軸シャフトの加工事例になります。 液体を流し込む用途のプロペラシャフトで、材質はSUS304を使用しています。旋盤加工、ミーリング加工を用いた重切削により製作をしました。 こちらの製品における加工のポイントは、切削条件を最適化することで、量産稼働を行なっている点です。

>>詳しくはこちら!

◆端面削り加工

自動旋盤における端面削りとは、工作物の軸方向に垂直な面を削る加工方法です。旋盤は回転する工作物を固定し、切削工具を工作物に対して進行方向に対して垂直に移動させることで削り取ります。

端面削り加工は、機械部品や精密機器の製造において広く使用される加工方法です。

端面削り加工の事例

こちらは、ガスセンサー用吐出部品の加工事例です。材質はA6061で、旋盤加工・ミーリング加工・クロス穴加工にて製作しています。

穴加工が多くバリ発生が懸念されますが、穴加工の段階でバリが発生しないように工程組みから工夫しています。穴サイズはφ1,タップ径はM1.4です。

◆突っ切り加工

自動旋盤において突っ切り加工とは自動で投入されるワーク(被削材)と加工後の製品を切り離すとても重要な加工工程です。自動旋盤は材料を自動で投入し大量生産するため、突っ切り加工によって製品を切り離し、連続で加工をする必要があります。また、突っ切りバイトは刃の部分が薄くさらに長いため、折損の可能性が非常に高く、少しでも条件をよくするために工夫が必要となります。

突っ切り加工の事例

こちらは産業用バルブに用いられる安全弁 弁棒の加工事例になります。

安全弁弁棒とは、圧力機器や圧力配管において内部圧力が異常に上昇した際に自動的に圧力を放出させ内部圧力の降下とともに自動的に閉じる安全弁に使用する軸部品です。 材質はC3604で、旋盤加工を施して製作を行ないました。

◆テーパー加工

テーパー加工のメリットは、先ほども述べました通りテーパー嵌め合いにすると軸ブレを低減することができ、それにより 不必要な音や振動を抑制することができます。テーパー加工は要求精度が高い箇所に使用されることが多く、 加工にも高い精度が必要となる点はデメリットとも言えます。

◆すり割り加工

すり割り加工とは、対象物に深い溝を入れる加工方法のことを言います。ねじの頭部に溝がありますが、この溝はすり割り加工によって作られています。複合旋盤や横フライス盤にて加工されます。

すり割り加工の事例

高層建物に常設される窓掃除用のゴンドラに使用されるメンテナンス部品です。加工後は熱処理を行なうことで、高い強度が発揮されます。別部品である先端金具との勘合部品で、すり割り箇所の高い加工精度が求められています。

旋盤加工とフライス加工

フライス加工は旋盤加工の種類ではなく、別の工法です。

フライス加工とは、フライス加工とは、ミーリングカッターとも呼ばれ、フライスという円筒形で複数の刃が付いた切削工具を回転させて加工する方法です。フライスを回転させ、テーブルに取り付けた工作物を上下左右に動かして加工していきます。またフライス盤には「型」があり、それぞれテーブル面に対し主軸が直角なものを「たて型」、平行なものを「よこ型」と呼ばれます。フライス加工は角ものの部品の加工に適しています。

>>詳しくはこちらのコラムでも解説しています!

自動旋盤と自動送り機構について

NC旋盤は供給する材料の種類で分ける事が出来ます。

棒材加工機と呼ばれる3mほどの長い棒材を供給し、部品を1個加工するごとに突切っては棒をつかみ供給し、金太郎あめのようなイメージで次々と加工を自動で行なう方式と、素形材加工機と呼ばれる仕上りサイズに近い材料を1個ずつ供給し、つかんでは加工して取り外し、つかんではまた加工していく方式の2通りあります。

わたしたちが使用しているCNC自動旋盤は自動で長い棒材を供給する前者の方式なので、同じものを大量に、人の手をかけずに製造することができます。

自動旋盤加工のことなら、当社にお任せください!

フジタイトではNC自動複合旋盤に特化しており、様々な素材の切削加工を行なっております。また刃物を自社で制作しており、製品ごとに最適な加工を行うことができるため、ステンレス、チタンなどの難削材にも対応しております。また、VA・VE提案も行なっておりますので、ご気軽にご相談ください。旋盤による切削加工はぜひ当社にお任せください!

>>ご相談・お問合せはこちら

——– 当社の強みや関連ページをご紹介!——–