切削加工の代表格として広く用いられている旋盤加工とフライス加工。設計者がメーカー選定の際に注意すべき重要なポイントの一つとして、「要求精度を満たせるか」があります。

ここでは、旋盤加工やフライス加工をはじめとする切削加工が、どの程度の精度まで対応できるのか詳しくご紹介します。

========================================

当社が皆様の旋盤加工品の調達に関する課題を解決します!

☆ コストダウンを実現した課題解決事例はこちら ☆

========================================

切削加工の種類

切削加工は大きく分けて2種類あります。旋盤加工(英:Lathe Manufacturing)を主とする旋削とフライス加工(英:Milling)に代表される転削です。2つの切削加工の違いは、ワーク(工作物)を回転させるのか、もしくは工具を回転させるのか。工具は回転させずワークを回転させるのが旋削、逆にワークを固定して工具を回転させるのが転削になります。

ここでは、旋削・転削それぞれの代表である旋盤加工とフライス加工について詳しく見ていきましょう。

旋盤加工

旋盤加工は、スピンドル(回転主軸)に固定したバイトとよばれる刃工具を取付け、円筒形状のワークを回転させながら切削する加工法です。基本的に円筒形状の加工を得意とし、その他テーパー加工や穴開け、中ぐり、突切り、ねじ切り等も可能です。テーパー加工は円錐のように先細形状に加工するもので、中ぐりは穴を広げたり深穴にしたりする加工法になります。

使用する工作機械は、その名の通り旋盤です。旋盤は、送り作業から工具の交換まで作業者がすべて手作業で行なう汎用旋盤と、そのすべてをコンピュータ制御で行なうNC旋盤(CNC旋盤)とがあります。汎用旋盤の使用には熟練の技術が必要であるのに対し、NC旋盤はたとえ初心者であっても高い精度かつ高効率で加工が可能です。最近の主流はもっぱら後者です。

フライス加工

フライス加工は、スピンドルにフライスとよばれる工具を取り付け、それを回転させて切削を行なう加工法です。ミーリング加工と呼ばれることもあります。フライスというのは複数の刃が側面に付いた円筒形の工具のことで、回転するフライスを横から、あるいは上からワークに押し当てて切削していく形になります。平面・曲面の加工、穴開け等様々な加工に対応していますが、比較的平面の加工をする場合が多いです。

使用する工作機械は、一般にフライス盤、もしくはマシニングセンタと呼ばれる機械です。いずれもスピンドルの向きによって立型あるいは横型といったタイプがあり、その他工作機械全体が門のような構造をしている門型もよく使われます。それぞれ異なる強みがあり、代表的なものを挙げると、立型は加工液が切削面に届きやすい、横型は切粉の排出性が高い、門型はその形状から比較的大物のワーク加工に向いているといった点になります。なお、加工液は切削油、クーラント液(冷却液)と言われることもあります。

さらに、エンドミル、正面フライス、平フライス、溝フライス等がよく使用される工具になります。機械も工具も目的に応じて適切なものを使い分けることがポイントです。

近年は旋盤加工と同様に、NCフライス盤(CNCフライス盤)や、フライス加工だけでなく複数のスピンドルと数十~数百の工具を組み合わせて連続的に切削ができるマシニングセンタという複合機が主流になっています。やはりこちらについても、コンピュータ制御そして工具自動交換機能(ATC)により精密で高効率の加工が可能です。

切削加工(旋盤加工、フライス加工)で要求される精度

ここでは、業界の主流になっているNC旋盤やNCフライス・マシニングセンタで加工する際に要求される加工精度について解説します。

こうした工作機械を用いて行なう切削加工、いわゆる機械加工は、プレスや成形、板金・製缶、鋳造・鍛造といった他の加工法よりも高い精度を出すことが可能です。繰り返しになりますが、その理由はコンピュータ制御により自動で加工を行なうからです。ただし、プレスや成形のような量産には不向き、かつコストはやや高い傾向にあるといった点には注意が必要です。

ものづくりの現場で求められる精度は、一般に下記のように区別されることが多いです。

・精密加工:数mm~1/10mm

・高精密加工(微細加工):1/10mm未満~1/1000mm

・超精密加工:1/1000mm未満

精密加工は数mm~1/10mm(数mm~1/10mm)とされ、このレベルの精度なら、日常的に切削加工を行なっている部品加工メーカーであれば基本的には可能です。高精密加工あるいは微細加工は、1/10mm未満~1/1000mm(100μm未満~1μm)であり、このクラスになると要求精度に応えられるメーカーはかなり少なくなってきます。そして超精密加工ですが、これはいわゆるナノメートルオーダー(サブミクロン)にあたり、加工および検査が可能な機械・測定器を保有しているメーカーは、日本全国を見ても数える程度です。

ワークのサイズにもよりますが、機械加工の場合は、基本的に高精密加工~超精密加工がメイン(具体的には100μm未満)になります。

製品・部品の精度を測る指標としては、寸法や表面粗度、平面度、真円度、ピッチなど種々ありますが、メーカーごとに得意分野が分かれます。また、工作機械および工具の加工能力上は可能であっても、形状や材質によっては期待していた精度が出せない可能性があります。逆に、メーカーの技術力・提案力によっては、他のメーカーで断られた案件であっても、工夫を凝らすことで加工可能な場合もあります。

したがって、加工を依頼する前に仕様や加工法などを一度相談することを強くおすすめします。

切削加工(旋盤加工、フライス加工)による精密部品加工事例

ここでは、当社の旋盤加工・フライス加工による精密部品の加工事例についてご紹介します。

高精度 旋盤加工事例①:位置決めピン

こちらは位置決めピンの加工事例になります。材質はSUS304で、旋盤加工、ミーリング加工により製作を行ないました。 こちらの製品の加工におけるポイントは、 エッジ部のバリを除去している点と、高精度加工を無人で行なっている点です。

>>詳しくはこちら

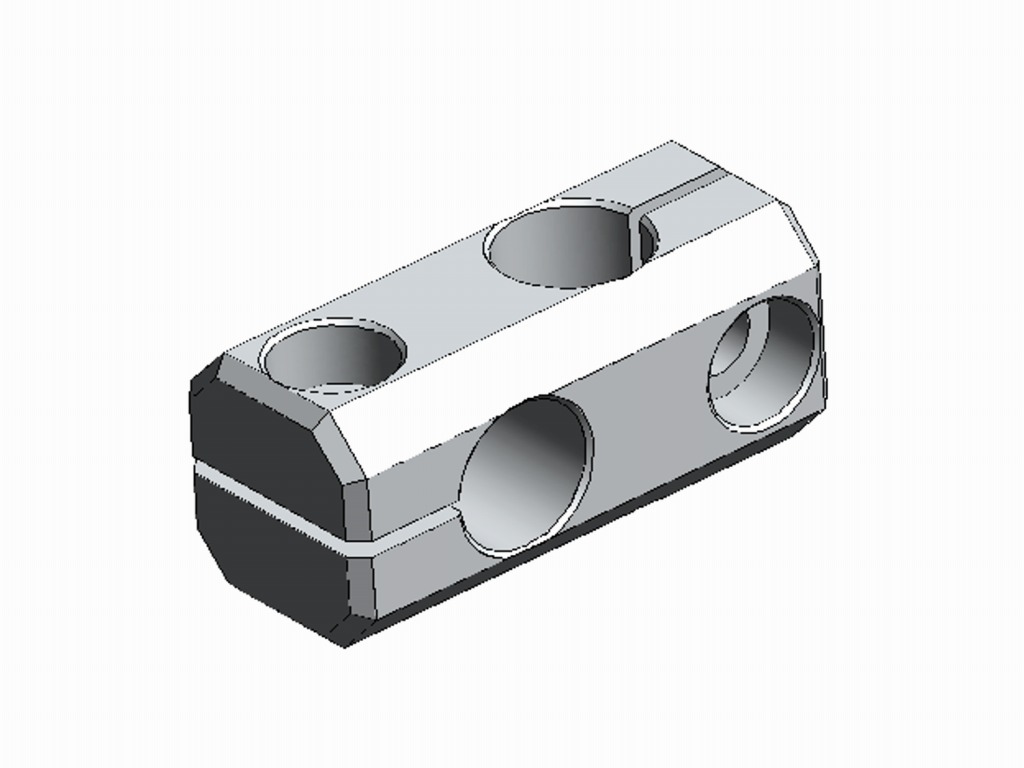

高精度 旋盤加工事例②:産業機器用パイプジョイント

産業機器に使用されるパイプジョイントを製作した事例です。クロス穴とネジ穴部にスリ割り加工が入っており、バリの処理に工夫が必要となります。すり割り加工後はワークが変形しやすいですが、最適な工程設計により変形を回避しています。クロス穴箇所精度:20㎛、外形公差:50㎛、直角度:20㎛にて加工を行なっています。

>>詳しくはこちら

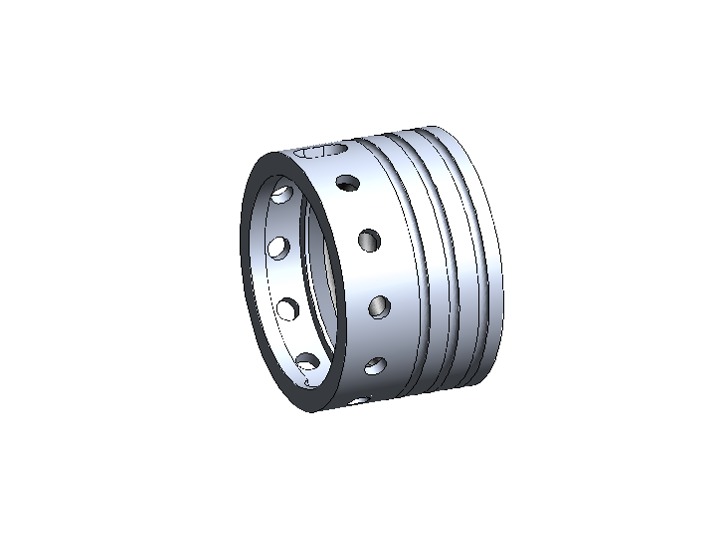

高精度 旋盤加工事例③:医療機器用調整環

医療機器用部品として使用される調整環を製作した事例です。調整環は、レンズの焦点視野絞りに使用される部品です。材質はA5056、サイズはφ12×5です。旋盤加工とクロス穴加工にて製造しています。内径ねじが特殊サイズとなっており、加工難度が高く、また品質管理・寸法管理が重要となっています。当社の品質管理体制を評価頂き加工のご依頼を頂いた事例となります。

>>詳しくはこちら

高精度 旋盤加工事例④:自動車用バルブ関連部品

こちらの製品は、自動車用のバルブに関連した部品の加工事例になります。材質は、SUS440Cで、旋盤加工を施して、製作を行ないました。こちらの製品は、旋盤加工を行う際、刃具の摩耗が激しく、頻繁に補正や工具の交換が必要なため、無人運転可能な時間が短くなってしまいます。このような特徴から、多くの旋盤加工メーカーがやりたくないような加工、製品になりますが、当社では加工条件の最適化を行い、寸法精度についても表面粗度の管理含め高い管理能力で対応しております。

>>詳しくはこちら

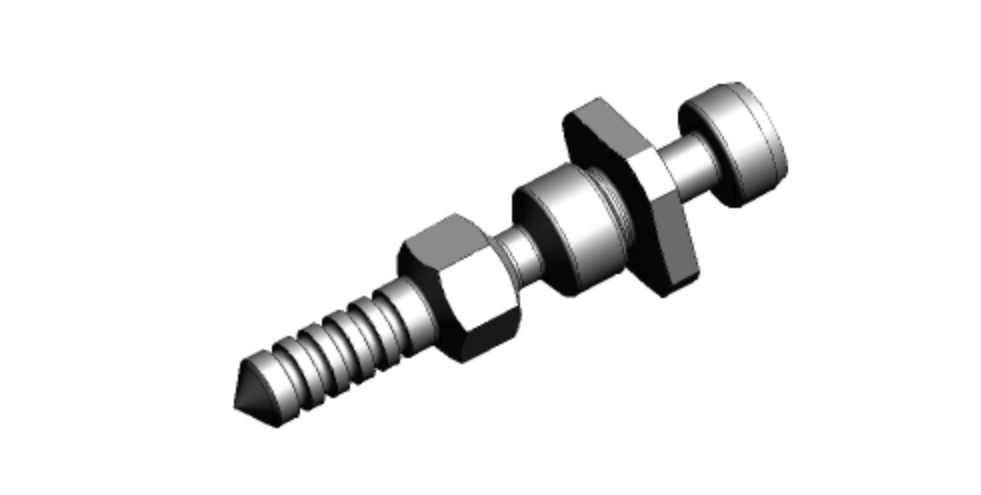

高精度 旋盤加工事例⑤:産業機器用SUS製先端金具

高層建物に常設される窓掃除用のゴンドラに使用されている、メンテナンス部品を製造した事例です。モジュールを組み立てるための専用ピンであり、旋盤加工とミ―リング加工を組み合わせて加工しています。加工後はバレル研磨によりバリ処理を行なっています。

>>詳しくはこちら

高精度とコストダウンを実現できる当社の旋盤加工

自動旋盤加工 コストダウンセンター.comを運営するフジタイトは、充実した設備を保有し、最大60万個/月の旋盤加工品の量産が可能です。また、コストダウン実績を数多く持ち、海外生産と同等価格で旋盤加工品を提供します。

当社が旋盤加工の委託先として選ばれる理由について、以下に詳細を記載していますので、ぜひご確認ください。

高精度の旋盤加工を実現できる、当社の設備

当社の強みの一つとして、充実した設備があります。加工設備である複合CNC自動旋盤だけでなく、検査設備も充実しており、お客様の品質要求にこたえる加工品を提供いたします。

当社の設備は以下にて紹介していますので、ぜひご確認ください。

高精度加工を担保する、当社の品質保証・検査体制

当社は、充実した保有設備と加工技術により、高精度かつ高品質な旋盤加工品を皆様に提供いたします。高精度・高品質を支える、当社の品質保証・検査体制を紹介します。

>>当社の品質保証・検査体制!

高精度・品質向上を実現する、当社のVA・VE提案

当社は、高品質な製品を提供させて頂くために、VA・VE提案を行います。

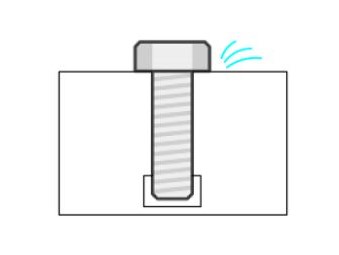

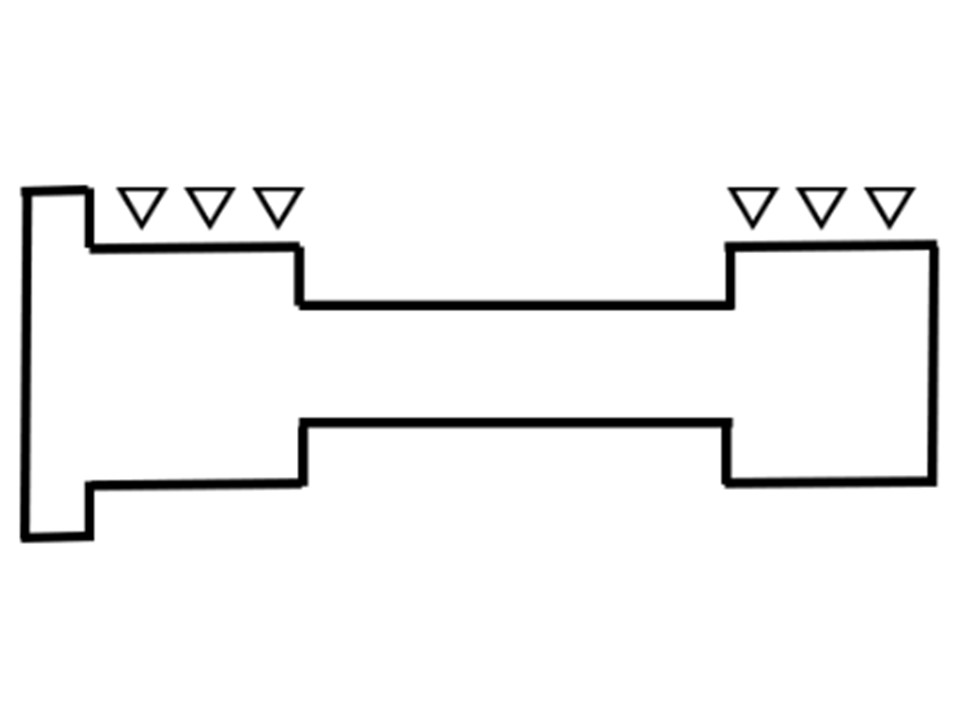

①ヌスミ加工による強度向上

底部にヌスミ加工を施すことで、ねじの切り終わり部で邪魔をすることがなくなり、底面までネジが入るようになります。その結果、ねじ有効深さが増加し、強度を上げることが可能となります。

②必要部分のみの精度、表面粗度維持による低コスト化

寸法精度、面精度指示部が長い範囲で指示されている場合、駆動に必要な箇所のみを精度保証不要な箇所を段落ちさせることで加工時間の削減、管理の容易化を図ることを検討します。

必要な部分だけ精度を出すように形状を変更し、高精度な加工が必要な個所を減らすことで、管理がしやすくなり、品質を維持しながら低コスト化を図ることが可能となります。

旋盤加工のことなら当社にお任せください!

自動旋盤加工 コストダウンセンター.comでは、自動車、ハードディスク、光ファイバー、カメラ、OA機器、電気温水器、各種センサー(温度、近接、超音波)、各種工作機械などの金属部品を多数製作しています。材質変更や加工工程の改善によるコストダウンなどVA・VE提案についても豊富な実績がございます。VA・VE提案事例については以下のハンドブックにまとめていますので、ぜひご確認ください。

切削加工の量産・コストダウンでお困りの方は、自動旋盤加工 コストダウンセンター.comまでお問い合わせください。

>>ご相談・お問合せはこちら